Lassen sich Verschwendungen in der Produktentwicklung reduzieren, ohne dabei an Innovativität einzubüssen oder stehen die Lean-Management-Ansätze zur Effizienzsteigerung im Widerspruch zu den notwendigen Freiräumen, die es in der Forschung und Entwicklung (F&E) braucht? Ganz bestimmt nicht! Während die meisten Lean-Methoden von schlanken Produktionstechniken abgeleitet worden sind, gibt es einen für die F&E einzigartigen Lean-Ansatz. Das von Toyota praktizierte «Set-Based Concurrent Engineering» (SBCE) hat zum Ziel, Designentscheidungen zeitlich möglichst lange hinauszuzögern und Alternativen auf Basis von verifizierten Daten kontrolliert zu eliminieren (Ward, Liker, Cristiano, & Sobek, 1995).

Lean Management

Schlanke Innovation durch eine alternativenorientierte Entwicklung

Dieser alternativenorientierte Entwicklungsansatz verspricht, über den gesamten Prozess betrachtet, eine effizientere und effektivere Entwicklung, da langwierige Iterationen und teure Nacharbeiten vermieden werden können. Die Entwicklung des Hybridantriebs von Toyota Prius stellt ein exzellentes Beispiel für die Effizienz und Effektivität dieses alternativenorientierten Entwicklungsansatzes dar (Adickes et al., 2008). Das Beispiel zeigt, wie mithilfe von «Set-Based Concurrent Engineering» selbst radikale Produktinnovation innert kurzer Zeit entwickelt werden können.

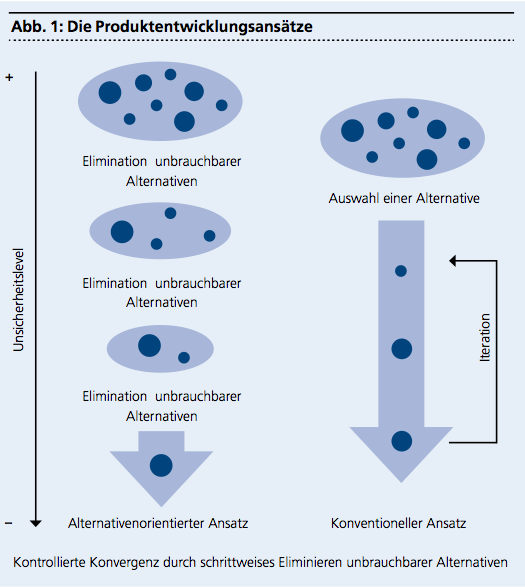

Beim konventionellen Entwicklungsansatz, dem sogenannten «Point-based»-Ansatz, wird eine spezifische Lösung bereits sehr früh und oftmals ohne gründliche Machbarkeitsstudien ausgewählt (Ward et al., 1995). Falls während der Entwicklung technische oder kundenspezifische Schwierigkeiten auftreten, kann dieses frühzeitige Kommittment unnötige Iterationen, teure Nacharbeiten und Verzögerungen im Zeitplan verursachen. Derartige Probleme entstehen oftmals wegen technischer Überschneidungen verschiedener Funktionen oder veränderter Kundenwünsche, welche erst bei der Prototypenentwicklung oder im ungünstigsten Fall bei der Markteinführung entdeckt werden.

Beim alternativenorientierten Produktentwicklungsansatz wird die Vielfalt von Lösungsalternativen nicht am Anfang, sondern graduell über die Zeit und insbesondere «kontrolliert» reduziert. Kontrolliert heisst in diesem Zusammenhang, dass man eine Option erst dann eliminiert, wenn genügend Fakten, technischer oder strategischer Art, dagegen sprechen. Zu den marktseitigen Unsicherheiten zählen zum Beispiel die Vielfalt von Kundenwünschen und deren Wandel über die Zeit. Technische Unsicherheiten betreffen beispielsweise den Ausgleich zwischen gegensätzlichen Zielsetzungen wie Leistung versus Kosten oder die wechselseitige Abhängigkeit verschiedener Funktionen. Das notwendige Wissen hierfür wird durch frühes Simulieren und Experimentieren mit den vorliegenden (Teil-)Konzepten erarbeitet. Oftmals besteht auch die Möglichkeit, getestete Teillösungen zu kombinieren und zu neuen Designalternativen zusammenzufassen, welche die gewünschten Anforderungen noch besser erfüllen.

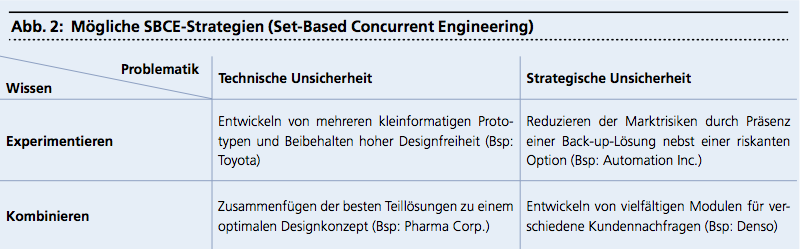

Innerhalb des alternativenorientierten Entwicklungsansatzes gibt es zwei Mechanismen zur Reduktion der möglichen Designoptionen. Der erste und grundlegende Mechanismus ist technisches Testen. Bereits früh im Entwicklungsprozess soll mit einfachen, funktionalen Prototypen oder ausgiebigen Simulationen die Machbarkeit einzelner Lösungsvorschläge überprüft werden. Bei Toyota beispielsweise entwickeln die einzelnen Funktionen mehrere Designvorstudien. Diese werden allen funktionalen Einheiten vorgestellt und dann gemeinsam evaluiert. Die Entwickler erhalten ein besseres Verständnis für das Zusammenspiel verschiedener Funktionen und leiten Trade-off-Kurven ab, welche die Abhängigkeiten quantifizieren. Frühes Experimentieren hilft zudem marktseitige Unsicherheiten zu reduzieren. Indem man stets eine mit sehr hoher Wahrscheinlichkeit technisch machbare Alternative behält, erhöht man den Optionswert der Lösungsmenge. Wenn die radikaleren Lösungen nicht umsetzbar sind, steht eine Back-up-Lösung zur Verfügung, die sich flexibel implementieren lässt.

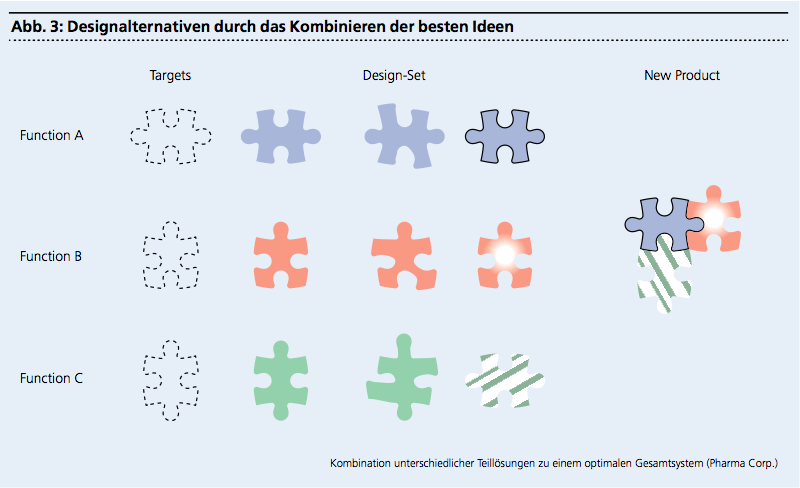

Der zweite Mechanismus ist die Kombination verschiedener Teillösungen zu einem optimalen Gesamtsystem. Dies entspricht dem Nemawishi-Prinzip von Toyota, welches anstatt der lokalen Optimierung einzelner Funktionen die optimale Lösung für das gesamte System fordert. Bei Toyota präsentiert jede Funktionengruppe den angrenzenden Funktionen verschiedene Lösungen für ihr System. Deren Rückmeldungen werden anschliessend in das endgültige Design integriert. Eine andere Ausprägung des Kombinierens ist das Baukastenprinzip. Einzelne Komponenten und Module lassen sich aufgrund standardisierter Schnittstellen frei kombinieren und zu Produkten mit unterschiedlichen Eigenschaften zusammenbauen, die die gewünschten Kundenbedürfnisse optimal befriedigen.

Bekannte Beispiele aus der Literatur (Toyota und Denso) sowie zwei weitere aus unserer Forschungsarbeit (Automation Inc. und Pharma Corp.) illustrieren im Folgenden, wie alternativenorientierte Entwicklungsansätze technische und strategische Unsicherheiten durch Experimentieren und Kombinieren verringern. Und das nicht nur bei internationalen Unternehmen mit grossen Entwicklungsabteilungen, sondern auch bei KMU, wie unsere Beispiele zeigen.

Toyota

«Set-based Concurrent Engineering» wird bei Toyota in erster Linie eingesetzt, um technische Unklarheiten zwischen abhängigen Funktionen zu klären. Das Projektteam definiert in einem ersten Schritt mehrere alternative Designs für das Gesamtsystem. In einem zweiten Schritt leiten funktionale Teams, wie Karosseriekonstruktion und Fertigung, mehrere mögliche Designoptionen ab und kommunizieren diese mittels individuellen Designstandards. Solange sich angrenzende Funktionen innerhalb der vorgeschriebenen Grenzen bewegen, lassen sich Anpassungen einfach und ohne teure Nacharbeiten integrieren. Die Menge der alternativen Designs wird dabei schrittweise und basierend auf Tests mit einfachen, funktionalen Prototypen reduziert. Verglichen mit anderen Automobilherstellern legt Toyota grossen Wert auf die Arbeit mit Prototypen, da die dabei gewonnenen Daten verlässliche Entscheidungsgrundlagen bilden (Sobek, Ward, & Liker, 1999).

Denso

Denso, ein führender Automobilzulieferer für Heizsysteme und Generatoren, Tochtergesellschaft von Toyota, entwickelt auf verschiedenen Ebenen mit alternativenorientierten Ansätzen. Denso setzt auf standardisierte Vielfalt und entwickelt beispielsweise Module nicht nur für ein einzelnes Toyota-Modell, sondern betrachtet immer die Anforderungen der gesamten Fahrzeugpalette. Die Produkte sind so aufgebaut, dass die verschiedenen Module miteinander kompatibel sind und sich individuell und gemäss den Anforderungen verschiedener Fahrzeugklassen kombinieren lassen. Zudem werden Komponenten und Baugruppen derart konstruiert, dass sie auf denselben Produktionslinien gefertigt werden können. Damit lassen sich strategische Risiken bei der Investition in Produktionsanlagen minimieren (Sobek et al., 1999; Ward et al., 1995).

Automation Inc.

Das mittelständische Unternehmen aus dem Automationsbereich sah sich mit einer überraschenden Kundenanfrage konfrontiert. Das gewünschte Segment konnte mit vorhandenen Produkten nicht abgedeckt werden, war aber aus strategischer Sicht äusserst interessant. Dem Unternehmen blieben jedoch nur neun Monate für die Entwicklung des gewünschten Produktes. Das Risiko, mit nicht realisierbaren Konzepten und langwierigen Iterationen wertvolle Zeit zu verlieren, wurde als enorm hoch eingestuft. Deshalb wurde der SBCE-Ansatz gewählt und mit drei Teams beziehungsweise drei möglichen Lösungsansätzen simultan in die Entwicklung gestartet.

Einer der Lösungsansätze erwies sich relativ bald als technisch nicht umsetzbar. Mit einem der verbleibenden Designvorschläge wagte sich das Unternehmen aus seiner Sicht auf technisches Neuland. Obwohl technisch und leistungsmässig überlegen, war nicht klar, ob sich dieses Design auch innerhalb des geforderten Zeitfensters umsetzen liess. Deshalb arbeitete man mit einem zweiten Team an einer Back-up-Lösung. Diese würde die Kundenanforderungen zwar nur begrenzt erfüllen, konnte aber mit hoher Wahrscheinlichkeit umgesetzt werden, da es sich um eine inkrementelle Weiterentwicklung eines bestehenden Produktes handelte.

Pharma Corp.

Dieses KMU aus dem Bereich der Reinraumtechnologie hat einen internen, für die Mitarbeiter freiwilligen Innovations-wettbewerb organisiert, um Konzepte für die nächste Produktgeneration mit sehr anspruchsvollen Leistungsvorgaben bezüglich Kosten und Qualität zu entwickeln. Sieben Teams haben sich zusammengefunden und verschiedene Konzepte auf Subsystem-Level erarbeitet. Die Teams haben ihre Ideen vor einer Jury mit internen und externen Vertretern präsentiert. Für die drei definierten Subsysteme wurden je drei Optionen für die Weiterentwicklung ausgewählt.

Diese Teillösungen wurden während der Prototypenentwicklung zu drei Gesamtsystemen zusammengeführt. Der erste Prototyp konnte aufgrund mangelnder Zulieferer-Ressourcen nicht gefertigt werden. Der zweite musste aufgegeben werden, weil die Konstruktion die Stabilitätsanforderungen nicht erfüllen konnte. Der dritte Prototyp hingegen erfüllte die Ziele des Projekts im Hinblick auf Kosten und Qualität vollumfänglich. Das ist ein gutes Beispiel für die Reduktion von Designalternativen durch das Kombinieren der besten Ideen in einer Organisation.

In diesem Artikel haben wir den alternativenorientierten Produktentwicklungsansatz vorgestellt, der empfiehlt, so lange mit verschiedenen Lösungsvorschlägen zu arbeiten, bis aufgrund von harten Fakten fundierte Designentscheidungen getroffen werden können. Die verschiedenen Designalternativen werden dabei mittels zweier Wissensintegrationsmechanismen, Experimentieren oder Kombinieren reduziert.

Die Beispiele aus der Praxis zeigen, dass der «Set-based Concurrent Engineering»-Ansatz insbesondere bei risikoreichen Projekten mit knapp bemessenen Zeitfenstern angewandt wird. Auch wenn spezifische organisatorische und technische Eigenschaften adaptiert werden, bleibt das schrittweise kontrollierte Entscheidungsprinzip bei allen Fallstudien ähnlich. Die Firmen erhalten den Fluss in der Entwicklung aufrecht, indem unnötige Iterationen verhindert werden, was zu den Grundsätzen des Lean Managements zählt. «