Unternehmen befinden sich zunehmend in einem herausfordernden Umfeld, das weiterhin die Stabilität ganzer Lieferketten gefährdet. Meldet ein wichtiger Lieferant Insolvenz an, drohen Produktionsstillstände aufgrund von zum Beispiel Lieferausfällen, was zu erheblichen Produktionsverzögerungen und möglicherweise zu hohen Vertragsstrafen führen kann. Die Suche nach neuen, zuverlässigen Alternativlieferanten ist jedoch zeitaufwendig und kostspielig, wobei die Qualifikation und Integration neuer Partner immer das Risiko einer anfänglichen Leistungsverschlechterung mit sich bringt.

Risikoanalyse erforderlich

Absatzseitig könnten durch die Insolvenz eines Kunden offene Forderungen gefährdet werden, was zu Liquiditätsengpässen im eigenen Unternehmen führt und letztlich die finanzielle Stabilität massiv bedroht. Besonders kritisch wird es, wenn diese Zahlungsverzögerungen oder -ausfälle so gravierend sind, dass eine Insolvenzantragspflicht des eigenen Unternehmens entsteht.

Um dieses Worst-Case-Szenario zu verhindern, ist eine gründliche und vorausschauende Analyse der gesamten Lieferkette in Bezug auf Insolvenzrisiken zwingend erforderlich. Unternehmen, die eigene potenzielle Abhängigkeiten (deutlich über die Frage «wer ist mein grösster Lieferant / Kunde?» hinaus) nicht frühzeitig identifizieren und mit strategischen Präventions- und Reaktionsmassnahmen wie beispielsweise der Implementierung eines durchdachten Business Continuity Plans (BCP) gegensteuern, setzen sich einer immensen Gefahr aus. Die Fähigkeit, Risiken frühzeitig zu erkennen und rechtzeitig zu mitigieren, wird in dieser wirtschaftlich angespannten Zeit zum entscheidenden Faktor für das Überleben und den langfristigen Erfolg eines Unternehmens.

Systematisch vorgehen

Zur systematischen Früherkennung und Mitigation (Milderung) von Insolvenzen in der Lieferkette empfiehlt sich dabei eine bewährte dreischrittige Vorgehensweise:

- Identifikation von Schlüssellieferanten und -kunden

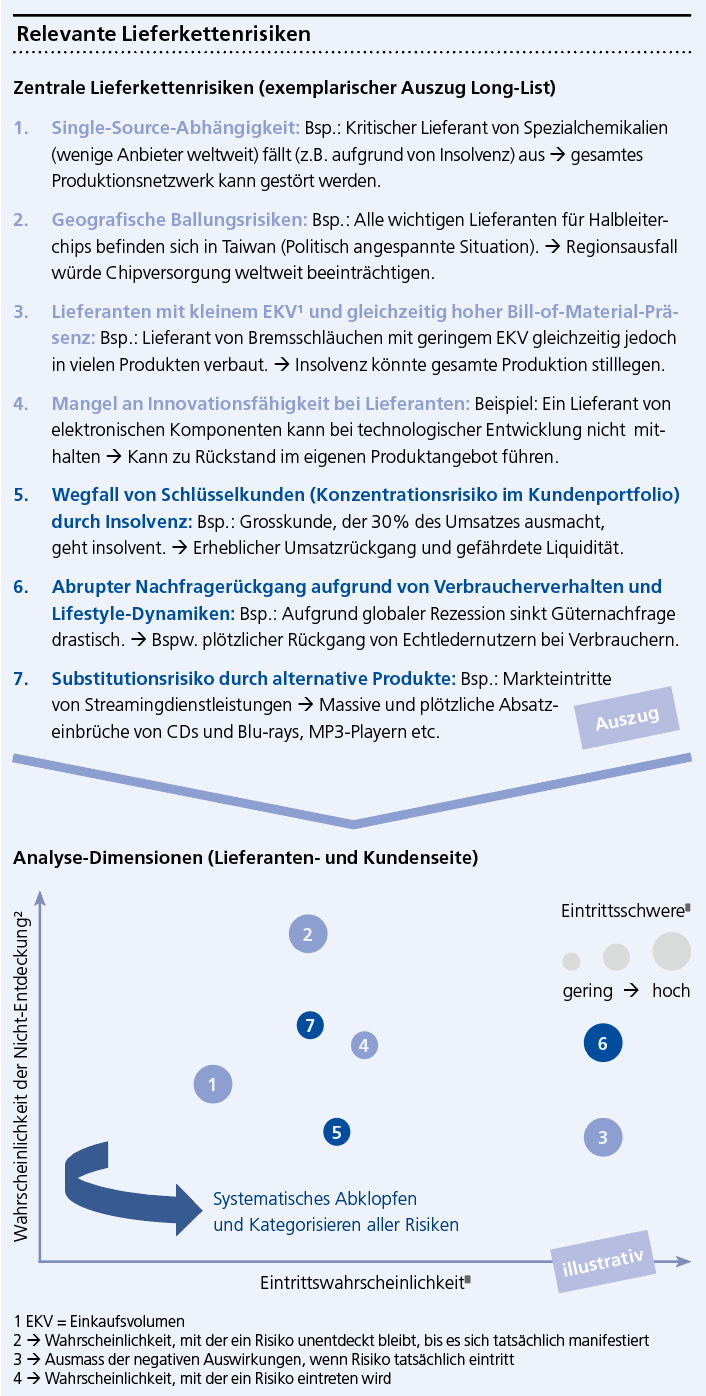

- Systematisches, mehrdimensionales Abklopfen und Kategorisieren relevanter Risiken

- Ableitung spezifischer, risikobasierter Präventions- und Reaktionsmassnahmen

Projektschritt 1: Identifikation von Schlüssellieferanten und -kunden

Im ersten Schritt, der Identifikation von Schlüssellieferanten und -kunden, legen wir den Grundstein für die nachfolgenden Projektschritte und schaffen die Grundlage für ein solides Risikomanagement. Auf Basis kundenspezifischer Kriterien, wie Abhängigkeitsverhältnissen innerhalb der Lieferkette, schaffen wir Klarheit darüber, welche Lieferanten und Kunden für das Unternehmen besonders kritisch sind.

Ein Beispiel zeigt, wie entscheidend diese erste Phase ist: Ein mittelständisches Unternehmen, das stark von einem einzelnen Lieferanten für spezielle Elektronikkomponenten abhängig ist, könnte durch eine frühzeitige Analyse und die Identifikation dieser Abhängigkeit seine Lieferantenbasis rechtzeitig diversifizieren. Das Unternehmen würde so einer möglichen Produktionsunterbrechung entgehen, die durch eine Insolvenz dieses Lieferanten ausgelöst würde. Dabei werden Faktoren wie die Abhängigkeit von essenziellen Rohstoffen oder Komponenten berücksichtigt, die oft schwer oder nur mit grossem Aufwand ersetzt werden können. Durch die Identifikation und das Verständnis der Ersetzbarkeit einzelner Lieferanten können im Nachgang zum Beispiel alternative Lieferanten frühzeitig qualifiziert werden, was die Versorgungssicherheit nachhaltig stärkt.

Auch geografische und technologische Abhängigkeiten spielen in diesem Zusammenhang eine zentrale Rolle. Für ein Unternehmen mit hohem Anteil an Fertigungskapazitäten in politisch instabilen Regionen könnte eine umfassende Risikoanalyse zum Beispiel politische Risiken aufdecken. Eine mögliche Konsequenz wäre es, Teile der Produktion in stabilere Regionen zu verlagern und so die Lieferkette widerstandsfähiger zu gestalten. Mit dieser Priorisierung der identifizierten Schlüssellieferanten und -kunden sichern wir eine optimale Aufwands-Nutzen-Relation für das folgende Risikoassessment. So werden nicht nur die Stabilität und Verwundbarkeit der Lieferkette transparent gemacht, sondern es wird auch die Basis für eine fundierte Risikoanalyse geschaffen.

Projektschritt 2: Systematisches, mehrdimensionales Abklopfen und Kategorisieren relevanter Risiken

Im zweiten Projektschritt konzentrieren wir uns darauf, die zuvor identifizierten Schlüssellieferanten und -kunden einer tiefgehenden Risikobewertung zu unterziehen. Dieser Schritt ist entscheidend, da er die Grundlage für eine gezielte und effektive Risikomanagementstrategie legt. Dabei setzen wir auf eine bewährte Methodik, die auf drei zentralen Analyse-Dimensionen basiert: «Wahrscheinlichkeit der Nicht-Entdeckung», «Eintrittswahrscheinlichkeit» und «Eintrittsschwere».

- Wahrscheinlichkeit der Nicht-Entdeckung: In dieser Dimension wird untersucht, mit welcher Wahrscheinlichkeit das jeweilige Risiko in der Lieferkette unbemerkt bleibt, bis es möglicherweise zu verheerenden Auswirkungen kommt. Ein Beispiel illustriert die Tragweite: Bei einem Fahrradhersteller wird die hohe Stücklistenpräsenz eines Lieferanten in nahezu allen Modellen übersehen. Die Abhängigkeit von diesem Lieferanten trotz des geringen Einkaufvolumens bei diesem Lieferanten bleibt unentdeckt, bis es durch dessen Insolvenz zu einem ernsthaften Lieferengpass und weitreichenden Produktionsausfällen kommt. Durch unsere Analyse könnte das Risiko im Vorfeld aufgedeckt und alternative Lieferquellen könnten frühzeitig etabliert werden. Auch betrachtet wird hierbei die Wahrscheinlichkeit, dass das Risiko in der vorgelagerten Lieferkette nicht entdeckt wird: Haben beispielsweise zwei Alternativlieferanten den gleichen Vorlieferanten, stellt dies ein schwer identifizierbares Risiko dar.

- Eintrittswahrscheinlichkeit: Diese Dimension misst, wie wahrscheinlich es ist, dass ein Risiko eintritt. Am Beispiel eines Unternehmens, welches spezielle Elektronikkomponenten von einem Lieferanten in einem Gebiet, das regelmässig von Überschwemmungen betroffen ist, bezieht, wird dies deutlich: Historische Wetterdaten und Klimaprognosen zeigen, dass die Wahrscheinlichkeit von Überschwemmungen in den nächsten Jahren weiter ansteigen wird. Obwohl der Lieferant bisher verlässlich war, erhöht die geografische Lage das Risiko einer Lieferunterbrechung. Durch die Analyse der Eintrittswahrscheinlichkeit kann das Unternehmen rechtzeitig zum Beispiel alternative Lieferanten identifizieren oder Lagerbestände erhöhen, um mögliche Ausfälle abzufedern.

- Eintrittsschwere: Die Eintrittsschwere drückt aus, wie schlimm das Eintreten des Risikos das Unternehmen treffen würde. Ein Unternehmen ist beispielsweise Produzent von Batterieaussenhüllen und sein grösster Kunde, der 50 Prozent des Gesamtumsatzes ausmacht, fällt plötzlich weg – sei es durch eine Insolvenz oder einen unerwarteten Strategiewechsel. Dies hätte drastische Folgen: Bereits produzierte Waren können nicht abgesetzt werden, die Produktionsanlagen sind weit unter ihrer Kapazität ausgelastet, und die eingekauften Rohstoffe haben keine Verwendung. Diese Situation führt nicht nur zu extremen Lagerkosten, sondern auch zu einem erheblichen finanziellen Druck, da Fixkosten weiterhin gedeckt werden müssen, während die Einnahmen stark zurückgehen.

Die Eintrittsschwere eines solchen Ereignisses ist enorm, da es nicht nur die finanzielle Stabilität gefährdet, sondern auch die langfristige Existenz des Unternehmens. Hier wäre es entscheidend, im Vorfeld Massnahmen zur Risikominderung ergriffen zu haben, etwa durch eine Diversifikation des Kundenportfolios oder durch flexible Produktionspläne, um die Auswirkungen eines solchen Schocks abzufedern.

Nach der erfolgreichen Identifikation der Schlüssellieferanten und -kunden in Projektschritt 1 erfolgt nun also die eigentliche Risikoanalyse anhand der genannten Dimensionen. Nehmen wir das Risiko eines Single-Source-Lieferanten: Ein solcher Lieferant, der beispielsweise Xirallic-Kristalle für die Herstellung von bestimmten Speziallacken liefert, mag auf den ersten Blick stabil erscheinen. Doch eine detaillierte Analyse der «Wahrscheinlichkeit der Nicht-Entdeckung» könnte aufdecken, dass dieser Lieferant in einer Überschwemmungsregion angesiedelt ist, was das Risiko eines plötzlichen Ausfalls erhöht.

Gleichzeitig zeigt die «Eintrittswahrscheinlichkeit», dass Überschwemmungen in Küstenregionen in den nächsten Jahren, aufgrund von Vergangenheitswerten und Prognosen, wahrscheinlich sind. Schliesslich bewertet die «Eintrittsschwere», wie stark ein solcher Ausfall die Produktion beeinflussen würde, und zeigt auf, dass ohne diesen Rohstoff einige deckungsbeitragsstarke Produkte nicht mehr produziert werden könnten.

Durch diese systematische Risikobewertung stellen wir sicher, dass alle relevanten Risiken nicht nur identifiziert, sondern auch richtig priorisiert werden. Dies erlaubt es uns, im nächsten Projektschritt spezifische Präventions- und Reaktionsmassnahmen zu entwickeln, die gezielt auf die identifizierten Risiken abgestimmt sind und damit die Resilienz des Unternehmens signifikant stärken.

Projektschritt 3: Ableitung spezifischer, risikobasierter Präventions- und Reaktionsmassnahmen

Im dritten Projektschritt geht es darum, auf der Grundlage der priorisierten Risiken gezielte Präventions- und Reaktionsmassnahmen abzuleiten, die darauf abzielen, die Resilienz Ihrer Lieferkette nachhaltig zu stärken. Dabei stellen sich zwei wesentliche Fragen: «Welche Risikopräventionsmassnahmen können bereits jetzt eingeleitet werden? Welche Notfallmassnahmen sind im Risikoeintrittsfall zu ergreifen ?»

Risikopräventionsmassnahmen:

- Verringerung der Eintrittswahrscheinlichkeit: Um die Wahrscheinlichkeit zu reduzieren, dass ein Risiko überhaupt eintritt, ist zum Beispiel die Diversifikation der Lieferantenbasis eine zentrale Strategie. Durch die Einbindung mehrerer Lieferanten für kritische Materialien vermeiden Sie Abhängigkeiten von einzelnen Anbietern. Ein weiterer präventiver Ansatz ist die geografische Streuung der Produktions- und Beschaffungsstandorte, wodurch regionale Konzentrationsrisiken wie Naturkatastrophen oder politische Unruhen entschärft werden.

- Abmilderung der Auswirkungen im Risikoeintrittsfall: Die Entwicklung und Implementierung eines Business Continuity Plans (BCP) gewährleistet, dass im Falle eines Risikoeintritts klar definierte Schritte zur Minderung der Auswirkungen bereitstehen. Dies könnte etwa die schnelle Aktivierung alternativer Beschaffungsquellen oder die Verlagerung der Produktion an andere Standorte umfassen, um den Geschäftsbetrieb aufrechtzuerhalten.

- Erhöhung der Entdeckungswahrscheinlichkeit: Frühwarnsysteme und kontinuierliches Monitoring erhöhen die Chancen, potenzielle Risiken frühzeitig zu erkennen. Diese Systeme liefern Echtzeitdaten, die eine sofortige Analyse ermöglichen, sodass proaktive Gegenmassnahmen eingeleitet werden können. Durch den Einsatz von Monitoring- und Frühwarnsystemen können Sie die Stabilität Ihrer Lieferanten kontinuierlich überwachen und so drohende Insolvenzen oder Lieferschwierigkeiten frühzeitig identifizieren. Entscheidend ist dabei auch eine klare Festlegung von Verantwortlichkeiten innerhalb des Unternehmens.

Notfallmassnahmen (illustrativer Auszug)

- Abmilderung der Risikofolgen: Im Falle eines Risikoeintritts sind schnelle Reaktionen entscheidend. Die Aktivierung des BCP sorgt dafür, dass alle Mitarbeiter wissen, welche Schritte unverzüglich umzusetzen sind. Beispielsweise kann die On-Demand-Fertigung aktiviert werden, um flexibel auf veränderte Nachfragebedingungen zu reagieren und so Produktionsengpässe zu vermeiden.

- Aufrechterhaltung kritischer Geschäftsprozesse: Die Reallokation von Kapazitäten ermöglicht es, Ressourcen schnell an veränderte Umstände anzupassen. Dies könnte bedeuten, dass Produktionskapazitäten kurzfristig auf andere Standorte verlagert werden, um Ausfälle zu kompensieren. Parallel dazu stellt eine gezielte Krisenkommunikation sicher, dass interne und externe Stakeholder rechtzeitig und umfassend informiert werden, was das Vertrauen in die Krisenbewältigung stärkt.

- Wiederherstellung von Geschäftsprozessen: Nachdem die akuten Krisenmassnahmen eingeleitet wurden, ist es wichtig, die Normalität schnellstmöglich wiederherzustellen. Hierbei kommt der detaillierten Planung in den BCPs eine Schlüsselrolle zu, um nach der Stabilisierung sofort wieder volle Betriebsfähigkeit zu erreichen.

Dieser Auszug präventiver und reaktiver Massnahmen schafft ein solides Fundament, welches die Resilienz Ihrer Lieferkette signifikant stärkt und gleichzeitig die Agilität Ihres Unternehmens in Krisenzeiten gewährleistet. Insbesondere bei der Bewältigung von Insolvenzen auf Lieferanten- oder Kundenseite sichern Sie sich so entscheidende Handlungsspielräume. Mit unserer Expertise als erfahrener Beratungspartner stellen wir sicher, dass Ihr Unternehmen nicht nur in stabilen Phasen optimal aufgestellt ist, sondern auch in turbulenten Zeiten souverän und effizient agieren kann.